V souvislosti s tím, jak se rozšiřují elektromobily, začíná být velké téma recyklace jejich baterií. Jednoho dne zkrátka v autě baterie doslouží a ačkoliv pak může posloužit jako uložiště energie třeba pro domácí fotovoltaiku, její konec se tím jenom oddálí.

Baterie elektromobilu a recyklace

Články na téma baterie v elektroautech:

- Kdy přijdou konečně ty revoluční baterie do elektromobilů?

- Výroba baterií do elektromobilů

- Kapacita baterie elektromobilu

- Napětí a kapacita baterie elektromobilu

- Nová baterie Tesly umožní zvýšit dojezd elektromobilu

- Recyklace baterií elektromobilů - právě čtete

- Výroba baterií pro elektromobily v Číně

- Předehřev baterie – jedna z nejdůležitějších funkcí elektromobilů

- Výroba baterií do elektromobilů v EU může zachránit místní autoprůmysl

- Baterie do elektromobilu umí stabilizovat síť. Je to dobrý nápad?

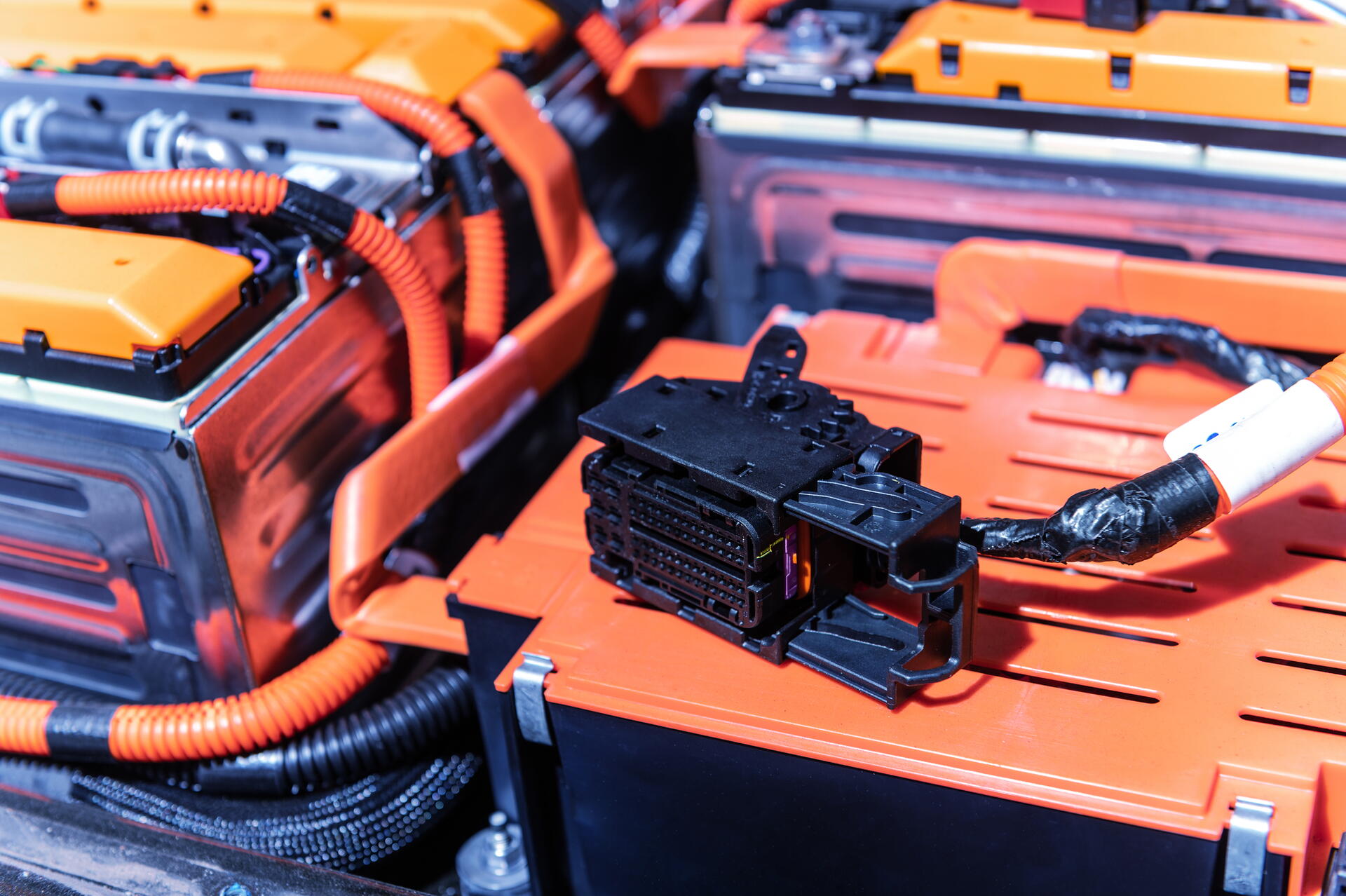

Největší emisní zátěž z celého výrobního procesu elektrického auta zatím představuje jeho trakční baterie. Je to zároveň i zátěž etická, protože vzácné kovy, jako například kobalt, se často těží v nepříliš optimálních podmínkách, navíc za využití dětské práce. Tento rozměr výroby akumulátorů je tak zatím s otazníkem. Ačkoliv se automobilky dušují, že si to hlídají, tak všichni víme, že na papíře možná ano, realita může být zejména u čínské produkce dost odlišná.

Recyklace baterie elektromobilu

Samotný proces recyklace trakčního akumulátoru je docela dobře zvládnutý a většina výrobců udává, že zhruba 90 % materiálů využitých na výrobu lze recyklovat. Pozor, to neznamená automaticky, že všechny lze znovu použít na výrobu další trakční baterie! Některé sice ano, ale zdaleka ne všechny. U baterie nám jde především o kovy, typicky měď, lithium, kobalt, mangan a nikl. Dále se dá docela slušně recyklovat i hliník, případně nějaká jeho slitina, je-li využita na obal akumulátoru. Z dalších prvků, které jsou atraktivní a vyplatí se je při recyklaci řešit, je to hlavně grafit.

Ideální je baterie vybitá

Recyklace neprobíhá nikterak v rukavičkách, jak si později vysvětlíme. Na začátku je však třeba baterii pokud možno vybít. Jsou sice způsoby, jak recyklovat i akumulátory nabité, například pod vodou, ale ty jsou spojeny s produkcí toxických plynů a obecně látek, které je třeba dále řešit. Je tedy lepší trakční baterii nejprve zbavit energie, aby nám při recyklaci zbytečně nevznikalo teplo a s ním spojené negativní jevy.

Také čtěte

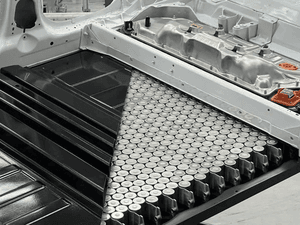

V měřítku, ve kterém aktuálně recyklace probíhají, není problém otevírat akumulátory ručně. Budoucnost však bude vyžadovat i v tomto směru automatizaci, bude docházet k rozřezávání článků, případně se otevírání přeskočí a baterie se bude recyklovat jako komplet.

Baterie je rozemleta na granulát

Teď k jednomu z hlavních kroků – rozemletí. Ano, skutečně se nikdo moc nepáře s tím, že by jednotlivé články vyndával a v rukavičkách se pokoušel sundat z nich obal. Naopak, jak ukazuje Volkswagen, hodí se vše do stroje, který vyrobí z každého modulu drť. Důležité je, dostat ze vzniklého granulátu elektrolyt, což se provádí pomocí vysoušení a současného odsávání.

Poté putuje suchý granulátor přes síto, které oddělí plast od cenných kovů. Jenže ty potřebujeme dále oddělovat, ideálně na jednotlivé prvky, takže nastupuje rozvíření a „vychytání“ magnetických kovů pomocí elektromagnetu. Jednotlivé složky se dále oddělují například na základě jejich různé hustoty odstředivou silou. Co zbude, je černý prášek, který tvoří rozdrcené elektrody s aktivním materiálem.

Hydrometalurgie jako největší pomocník

Zde pak nastupuje velmi specifický obor – hydometalurgie. Špičku tvoří firma Duesenfeld, která má patentovaný postup, jak dostat a oddělit z černé drti prvky, o které jsme dříve při recyklaci přicházeli, konkrétně grafit, lithium a mangan. Bez tohoto posledního, ale velmi důležitého kroku, jsme schopni recyklovat asi 70 až 75 % akumulátoru. Hydrometalurgie nám pomůže dostat se i nad 90 % (aktuálně je udávané maximum 92 %).

Zdroj médií: Depositphotos.